Monitoraggio delle pompe con misuratori di portata e flussostati a dispersione termica: perchè è importante e può fare la differenza.

Il vecchio detto “prevenire è meglio che curare” potrebbe essere stato coniato da ingegneri di processo e di impianto, stanchi di riparare o sostituire le pompe. Le pompe sono spesso i componenti dell’attrezzatura più trascurati nell’automazione di processo per quanto riguarda la manutenzione e le pratiche di prevenzione. Sfortunatamente, nulla funziona senza l’umile pompa, e un processo diventa inefficiente quando essa non funziona correttamente o si spegne completamente. Molte volte il produttore della pompa viene visto come responsabile del problema, quando in realtà la causa è il processo o la configurazione della strumentazione circostante.

Gli ingegneri e i tecnici che desiderano ottimizzare il processo per un funzionamento produttivo possono iniziare dalla pompa e dalla sua protezione contro i pericoli più frequenti. La protezione della pompa migliora la qualità del prodotto finale e del lotto, riduce i costi dei materiali, elimina gli sprechi e abbassa i costi di manutenzione. Prendersi cura della propria pompa offre un ritorno positivo. Ecco alcune semplici strategie che possono essere impiegate, iniziando con un’analisi delle portate dei fluidi di processo grazie al monitoraggio delle pompe con misuratori di portata e flussostati a dispersione termica.

Proteggere il vostro processo-24/7

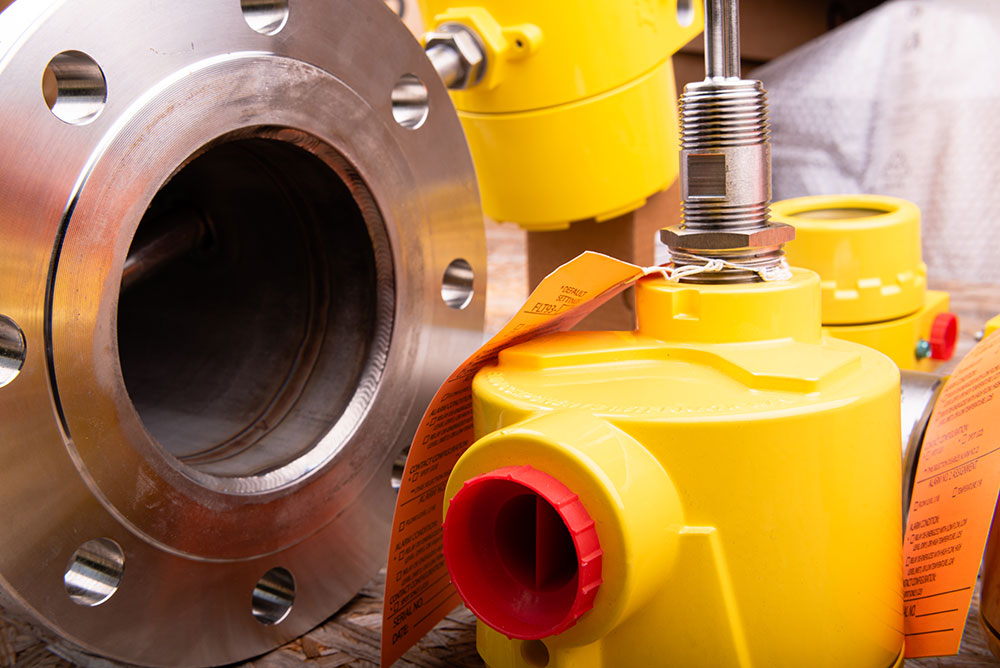

Il mercato globale altamente competitivo di oggi vede industrie di processo esigenti come quelle petrolchimiche (Figura 1), alimentari e di bevande, farmaceutiche, di trattamento delle acque e dei rifiuti, ecc. che stanno trasformando i loro impianti in attività efficienti 24 ore su 24, 7 giorni su 7. Il risultato è che le pompe nella maggior parte degli impianti funzionano quasi alla loro massima potenzialità, per tenere il passo degli obiettivi di produttività del materiale e della domanda. Uno dei pericoli più comuni per un funzionamento efficiente delle pompe è il flusso irregolare del materiale, che può provocare tre condizioni negative: (1) turbolenza del flusso, (2) flussi bassi o (3) condizioni di funzionamento a secco. Un passaggio chiave per la protezione del processo adottato dagli ingegneri delle strutture e degli impianti è il controllo del flusso di materiale, per assicurarsi che le pompe funzionino in modo efficiente. Questo permette di muovere lo stock o il prodotto con il minor dispendio di energia possibile, riducendo allo stesso tempo le esigenze di manutenzione e prolungando la durata della pompa. Non riuscire a controllare efficacemente il flusso di materiale può portare ad alcune condizioni indesiderate, come la cavitazione, il guasto ai cuscinetti della pompa o alla tenuta. Il primo problema – la cavitazione – può ridurre la portata o addirittura causare problemi di qualità. La perdita di un cuscinetto o di una guarnizione può portare all’arresto della pompa, eventualmente all’arresto della linea di processo, e lo scenario sfavorevole potrebbe peggiorare man mano che si procede in questa direzione.

Figura 1. Le esigenti applicazioni industriali di oggi richiedono un funzionamento altamente efficiente della pompa.

Monitoraggio dei flussi irregolari

Il primo passo per proteggere il processo e la pompa inizia con l’analisi del flusso. È necessario analizzare il flusso per assicurarsi che il fluido scorra regolarmente alla pressione richiesta dalla pompa, con una perdita di carico minima. Qualsiasi condizione di processo può causare un flusso irregolare, come turbolenze, cambiamenti di temperatura, infiltrazioni d’aria indesiderate, ecc. I problemi di flussi irregolari e turbolenze, in particolare, possono essere piuttosto impegnativi da risolvere, poiché l’eliminazione dei fattori scatenanti è spesso difficile o impossibile, per cui è necessaria una strategia di “aggiramento”.

Il principale colpevole quando si tratta di pompe danneggiate è l’accumulo di calore da condizioni di basso flusso o di funzionamento a secco, che si verificano quando il flusso di liquido rallenta drasticamente o smette del tutto di fluire attraverso la linea o la pompa. Quando il liquido non è presente per provvedere al raffreddamento, il calore rischia di distruggere i cuscinetti o le guarnizioni di una pompa. Qualora la riparazione fosse possibile, sarà comunque molto costosa, oltre che per i costi di riparazione o sostituzione, anche per il tempo di inattività.

Eliminare i flussi irregolari

Per un funzionamento corretto ed efficiente, le pompe richiedono un profilo di flusso stabile a monte nella conduttura, prima che il liquido entri al loro interno. I flussi irregolari spesso causano la cavitazione, una condizione in cui si formano delle cavità nel liquido in corrispondenza al punto di aspirazione della pompa. Una direttiva di installazione della pompa spesso riportata dall’industria suggerisce di collocare almeno 10 diametri di tubo non ostruito tra il punto di aspirazione della pompa e il primo gomito o altro elemento di disturbo. Le ostruzioni e/o la corrosione in un tubo possono variare la velocità e il profilo del flusso del fluido ed influenzare anche la sua pressione. Nella maggior parte dei casi, le limitazioni di spazio dell’impianto portano al posizionamento di gomiti, valvole o altre attrezzature troppo vicine alla pompa, dispositivi che potrebbero creare vortici e distorsioni del profilo di velocità nella conduttura (oltre a variazioni di pressione). Tali disturbi possono provocare un eccesso di rumore e la cavitazione, con conseguente riduzione della durata dei cuscinetti e/o delle tenute. Una buona strategia per assicurare un profilo di flusso ottimale per un funzionamento efficiente consiste nell’installare un condizionatore di portata in linea o a gomito a monte della pompa. Isolando gli effetti delle distorsioni del profilo di velocità, turbolenze, vortici e altre anomalie del flusso nella vostra conduttura, si otterrà un profilo di velocità ripetibile, simmetrico e senza vortici, con una perdita di pressione minima. Per aumentare la durata di una pompa, iniziate da un ambiente operativo più stabile. Un flusso condizionato entra nella girante della pompa in modo uniforme ed equamente distribuito, ottimizzando l’efficienza della pompa e prolungando la durata dei cuscinetti, diminuendo allo stesso tempo il rumore e la cavitazione. Se non c’è altra scelta se non quella di avere a che fare con tubazioni dalla configurazione non ideale, un condizionatore di portata in linea o a gomito eliminerà tutti i vincoli di corsa rettilinea a monte per pompe, compressori, misuratori di portata e altre apparecchiature di processo critiche (Figura 2). I condizionatori di portata a linguette, come il condizionatore di portata Vortab®, si sono dimostrati efficaci per queste applicazioni. Altre scelte tecnologiche di condizionamento del flusso, compresi i fasci di tubi, i favi e le piastre perforate, possono essere prese in considerazione a seconda delle limitazioni della caduta di pressione. Le linguette di condizionamento del profilo del condizionatore di portata in linea o a gomito producono una rapida miscelazione trasversale del flusso, forzando le aree ad alta velocità a mescolarsi con quelle a bassa velocità. Il profilo di velocità risultante è “grasso” e ripetibile indipendentemente dai disturbi di flusso a monte. L’incorporazione di meccanismi anti-vortice nella progettazione del condizionatore di portata elimina le condizioni di vortice tipicamente presenti all’uscita dei gomiti a 90 gradi. Si ottiene così una corrente di flusso che entra nella pompa in modo tale da massimizzare l’efficienza del suo funzionamento e da ridurre lo stress. Inoltre, il design rastremato delle linguette anti-vortice e di condizionamento del profilo le rende immuni da incrostazioni o intasamenti.

Figura 2. I condizionatori di portata in linea e a gomito Vortab aiutano ad eliminare i vincoli di rettilineità a monte per le pompe e altre apparecchiature di processo.

Monitoraggio del flusso della pompa

Per evitare i danni causati da una bassa portata o da un funzionamento a secco, è possibile installare un flussostato a punti nel circuito di processo. I flussostati a doppio relè rileveranno non solo le condizioni di basso flusso, ma emetteranno anche un allarme in caso di funzionamento a secco. Questa capacità permette al sistema di controllo o all’operatore di prendere misure correttive prima che i cuscinetti delle pompe si surriscaldino e si guastino. Sono disponibili molti tipi di flussostati a punti. Per esempio, la serie FlexSwitch® FLT di FCI, con il suo design senza parti mobili, offre un sistema altamente solido per la protezione della pompa con la sua capacità di doppio allarme (Figura 3). Con l’allarme 1, l’interruttore rileverà la presenza di un basso flusso ovunque tra 0,01 e 3 piedi al secondo (FPS) (da 0,003 a 0,9 metri al secondo MPS). Questa allerta di bassa portata può essere considerata come un segnale di preallarme per il sistema di controllo o per l’operatore. L’allarme 2 si può impostare su uno stato di assenza di flusso; il sistema o l’operatore possono quindi decidere di mantenere in funzione la pompa o di spegnerla. Questo flussostato a doppia funzione indica sia il flusso che la temperatura e/o il rilevamento del livello in un unico dispositivo. Può essere indicato nello stile a inserimento o in linea per applicazioni su tubi di grandi dimensioni o su piccole tubazioni. Questo singolo sensore monitora la vostra variabile di interesse principale, il flusso e la temperatura simultaneamente con una precisione e un’affidabilità eccellenti.

Figura 3. La serie FlexSwitch FLT di FCI offre un sistema solido per la protezione della pompa con funzionalità quali il doppio allarme.

Scelta di un flussostato

Quando si valuta un flussostato per la protezione della pompa o per qualsiasi applicazione, il primo passo è scegliere la tecnologia di portata appropriata. Ci sono diverse tecnologie di rilevamento disponibili per i flussostati, e le principali oggi includono:

- A paletta

- A pistone

- Massa termica

- Pressione

- Reed magnetico

Ognuna di queste tecnologie ha i suoi vantaggi/svantaggi, a seconda dei materiali e dei requisiti della vostra applicazione. Alcune possono essere l’unica scelta in determinati materiali per la vostra applicazione. Osservando questi fattori, così come la struttura del vostro impianto, le condizioni ambientali, i programmi di manutenzione, il costo energetico e il ROI, sarete rapidamente in grado di restringere il campo a una o due scelte più adatte.

Conclusioni

Non cadete nella trappola della sostituzione o della riparazione anticipata della pompa, trascurando le procedure ottimali di installazione e manutenzione della pompa. Ecco tre passi preventivi e propositivi da compiere per evitare la sostituzione precoce della pompa:

- Quando si progettano nuovi impianti o si modificano quelli vecchi, assicuratevi di considerare i requisiti della pompa. Ottimizzando il processo tenendo conto delle pompe, si ottiene un’ampia gamma di vantaggi: maggiore produttività, migliore qualità, minori costi energetici, riduzione della manutenzione e maggiore durata delle apparecchiature (pompe).

- Considerare l’inserimento di un condizionatore di portata per eliminare i problemi di flusso turbolento. Uno dei più comuni disturbi della pompa è il flusso irregolare causato dalla turbolenza che spesso si verifica quando i tratti rettilinei minimi richiesti tra il punto di aspirazione della pompa e i gomiti, le valvole o altre attrezzature vengono ignorati o portati ai limiti. L’inserimento di un condizionatore di portata elimina spesso questi inconvenienti legati al flusso turbolento.

- Un’altra misura di sicurezza fondamentale è quella di proteggere la vostra pompa da condizioni accidentali di basso flusso o di funzionamento a secco, che possono portare alla degradazione dei cuscinetti o delle guarnizioni e richiedere riparazioni costose. L’inserimento di un flussostato a doppio allarme nel circuito di processo, non solo protegge la pompa dai danni, ma vi avviserà di un potenziale problema e vi permetterà di essere pronti a valutare la necessità di arrestare la pompa.