Caso studio: Utilizzare l’interruttore di livello per rilevare l’interfaccia di petrolio e azoto per supportare il funzionamento del sistema PIG.

Uno dei principali produttori di petrolio nella regione del North Slope in Alaska mette in funzione chilometri di gasdotto di transito appartenente al Trans-Alaska Pipeline System (TAPS) nella U.S. National Petroleum Reserve in Alaska. Il gasdotto TAPS trasporta il petrolio estratto dalla regione del North Slope verso sud al porto di Valdez per la spedizione mediante cisterna alle raffinerie della costa occidentale.

Il gasdotto del produttore petrolifero si estende attraverso le lande desolate ambientalmente sensibili e le terre native delle tribù. A causa delle condizioni climatiche estreme, la messa in funzione del gasdotto è complessa e richiede attrezzature estremamente affidabili per evitare perdite o altri incidenti che potrebbero compromettere quell’ecosistema immacolato.

Problema

Come parte del processo di manutenzione del gasdotto, i sistemi PIG (Figura 1) sono sviluppati per rimuovere i detriti dall’interno della tubazione per garantire che il petrolio possa sempre scorrere all’interno del tubo in modo continuo e fluido. Il gasdotto viene frequentemente pulito per evitare l’accumulo di materiale all’interno, che porta alla corrosione e a potenziali perdite. I sistemi PIG possono anche eseguire altri interventi di manutenzione, i “pig intelligenti” ad esempio, possono monitorare lo spessore delle pareti del tubo per identificare preventivamente eventuali sorgenti di perdite.

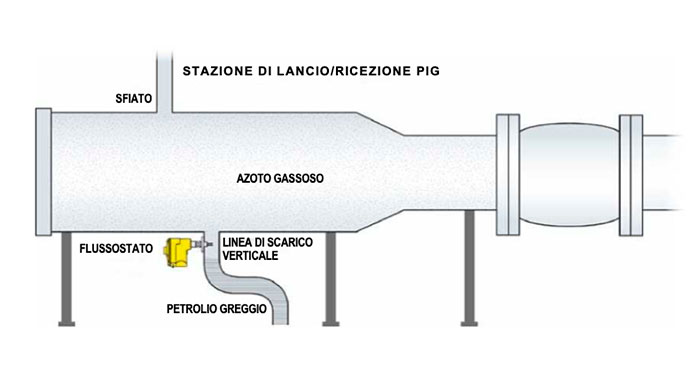

Il pig viene introdotto attraverso il gasdotto tra una stazione di lancio e una di ricezione del pig. Il pig viene prima inserito all’interno del lanciatore di pig, dal quale il flusso di prodotto azionato dalla pressione nel gasdotto viene usato per spingere il pig in fondo al tubo fin quando non raggiunge la stazione di ricezione. I sedimenti e le altre impurità vengono raccolte in un apposito serbatoio.

Dopo il processo di pulitura dei tubi, le stazioni di lancio e ricezione del pig vengono spurgate con azoto gassoso. Il produttore petrolifero cercava un mezzo più affidabile per rilevare le condizioni di spurgo delle stazioni di lancio e ricezione, definite qui come l’interfaccia di livello del petrolio greggio e dell’azoto gassoso. Un rilevamento più affidabile ridurrebbe il costo delle operazioni di pulitura e manutenzione.

Soluzione

Il personale tecnico di manutenzione del gasdotto del produttore petrolifero ha contattato il team applicativo della Fluid Components International (FCI) per richiedere assistenza nell’ottimizzazione del proprio sistema di rilevamento pig. Il bisogno del personale della manutenzione di rilevare l’interfaccia di due fluidi diversi come il petrolio greggio e l’azoto gassoso non è un compito semplice che può essere eseguito con dislocatori a densità standard o interruttori di livello meccanici più tipici e occorreva evitare i costi elevati.

Il team applicativo di FCI ha raccomandato il modello FLT93®S Insertion Style FlexSwitch™, che combina le capacità di rilevamento del flusso/livello/temperatura in un solo strumento inserito nel luogo esatto in cui p richiesta la misurazione.

Questo interruttore d’interfaccia è un componente non mobile con una maggiore affidabilità rispetto agli interruttori meccanici. Uno strumento a doppia funzione che può essere configurato per il rilevamento del flusso o del livello, del flusso e della temperatura o del livello e della temperatura. Un singolo interruttore misura e monitora il flusso o il livello e la temperatura contemporaneamente con eccellenti accuratezza e affidabilità. I doppi punti di intervento e le uscite a relè da 6A sono standard e possono essere assegnati al flusso, al livello o alla temperatura.

Il team tecnico di manutenzione del produttore petrolifero era d’accordo con le raccomandazioni di FCI e ha installato il dispositivo FLT93S FlexSwitch con connessione di processo RF CL600 316SS con flangia da 1,5 pollici. L’interruttore include uscite con contatto a relè doppio ed p dotato di involucro in alluminio NEMA tipo 4X. È stato montato sul fondo del recipiente in una linea di scarico verticale da 1,5 pollici su ciascuna stazione di lancio/ricezione del pig, evitando il contatto con il pig stesso.

Per le applicazioni con sistema di pulitura, l’interruttore di interfaccia FCI misura l’interfaccia del petrolio greggio e dell’azoto gassoso a una pressione di 300 psig [20,7 bar(g)] e all’interno dell’intervallo della temperatura di esercizio standard dello strumento compreso tra – 40 °C e 177 °C [- 40 °F e 350 °F]. È possibile selezionare una configurazione opzionale per le temperature dell’applicazione da -73 °C a 454 °C [da -100 °F a 850 °F].

Il setpoint dell’interruttore di interfaccia per l’applicazione di pulitura è stato calibrato secondo i parametri specificati dal produttore petrolifero per il gasdotto nel Laboratorio di calibrazione FCU sull’apparecchiatura tracciabile NIST (U.S. National Institute for Standards and Technology). Il Cal Lab della società consente la calibrazione degli strumenti in base a specifici gas e fluidi in condizioni ambientali reali di installazione dell’applicazione. La società ha così potuto rispettare i severi requisiti di garanzia della qualità e fornire rapporti sui test del materiale certificato, insieme al test di pressione di ciascun interruttore secondo i requisiti dell’American Society of Mechanical Engineers (ASME).

L’interruttore di interfaccia è progettato per il monitoraggio e il rilevamento dei livelli di fluidi critici come l’azoto gassoso e il petrolio greggio. L’interruttore è impostato per monitorare e rilevare l’interfaccia critica dell’azoto gassoso e del petrolio greggio. Per le applicazioni con sistemi di pulitura, il loro design industriale robusto e l’alloggiamento offrono un’estrema affidabilità con una manutenzione praticamente nulla e una lunga durata in ambienti di produzione di gas/petrolio estremamente ostili.

Il setpoint di allarme e il controllo della sicurezza del dispositivo FLT93S FlexSwitch possono essere impostati ed eseguiti prima dell’installazione o in loco. I doppi allarmi sono configurati in campo per un funzionamento sicuro in caso di uso esclusivo per l’allarme della portata, del livello del liquido o della temperatura. Grazie alla capacità di controllo preventivo e di funzionamento esente da guasti, il funzionamento del gasdotto da parte del produttore sono protette da guasti imprevisti durante la pulitura. Questa combinazione di caratteristiche offre all’interruttore di interfaccia un’affidabilità eccezionale per i team di intervento sui gasdotti.

A differenza dei dislocatori a densità che vengono spesso usati per il controllo dell’interfaccia e del livello, l’interruttore a interfaccia termica fa affidamento sulle specifiche proprietà di trasferimento del calore del mezzo per identificare l’interfaccia dei diversi prodotti fluidi (Figura 3). Grazie alla sua capacità di rilevamento termico unica, questo interruttore può anche monitorare l’interfaccia di fluidi con densità simili per un controllo estremamente affidabile.

La tecnologia di rilevamento della dispersione termina dell’interruttore di interfaccia posiziona due sensori di temperatura RTD in platino protetti da pozzetto termometrico nel flusso di processo. Un RTD viene riscaldato mentre l’altro rileva la temperatura di esercizio effettiva. La differenza di temperatura tra questi sensori genera un’uscita di tensione proporzionale all’effetto refrigerante del mezzo e viene usato per far scattare l’uscita a relè di allarme.

L’interruttore di interfaccia di FCI identifica l’interfaccia tra i fluidi industriali più comuni, tra cui schiume, agenti emulsionanti, liquidi e fanghiglia. L’opzione a doppio relè dello strumento consente di rilevare due diverse interfacce di prodotto, nel caso di questa applicazione il petrolio greggio e l’azoto.

Questa interfaccia versatile funziona per un’ampia gamma di setpoint. In base alla configurazione scelta, nei liquidi a base di idrocarburi il setpoint va da 0,01 FPS a 5,0 FPS [da 0,003 MPS a 1,5 MPS]; nell’ aria/gas l’intervallo del setpoint va da 0,25 SFPS a 120 SFPS [da 0,08 NMPS a 37 NMPS]; nell’acqua il setpoint va da 0,01 FPS a 3,0 FPS [da 0,003 MPS a 0,9 MPS]. L’accuratezza di livello è ± 6,4 mm [0,25 pollici] e la ripetibilità della misurazione è ± 3,2 mm [ ± 0,125 pollici].

Grazie al sensore di portata termico avanzato, l’interruttore di interfaccia è dotato di compensazione della temperatura integrata che garantisce un funzionamento ripetibile e affidabile anche in ambienti estremi, come quelli dell’industria petrolifera/del gas. Questa funzione di compensazione automatica compensa eventuali cambiamenti della temperatura di processo per garantire che i punti di intervento rimangano accurati e ripetibili. Si eviteranno così falsi allarmi o problemi di allarme dovuti al cambiamento delle temperature di processo.

La tecnologia di rilevamento della dispersione termica ha fornito al team di intervento sul gasdotto del produttore una soluzione di rilevamento della portata facile da installare, con o senza l’interruzione del processo, per risparmiare tempo e costi. Gli strumenti di livello/portata a inserzione sono particolarmente adatti per le applicazioni in linee di grandi dimensioni dopo la lunghezza della sonda e il numero di sensori possono essere aggiunti facilmente e a basso prezzo.

Con l’interruttore di interfaccia può essere fornita un’ampia gamma di connessioni di processo standard e personalizzate. Il circuito di controllo elettronico può essere integralmente montato con l’elemento di rilevamento o può essere posizionato in un’area remota. L’involucro standard è realizzato in lega di alluminio ricoperta. È conforme per gli ambienti ATEX e NEMA tipo 4X (IP66). Sono disponibili involucri in acciaio inossidabile o fibra di vetro.

Il dispositivo FLT93S FlexSwitch è conforme a SIL 2 per le applicazioni che richiedono un sistema di sicurezza strumentato (SIS). La classificazione del livello SIL offre una prova di affidabilità perché l’interruttore di interfaccia venga considerato nelle applicazioni di sicurezza dove il guasto di uno strumento può causare una situazione pericolosa. La conformità al livello SIL2 dell’interruttore di interfaccia garantisce agli utenti che è stato eseguito un collaudo da terzi per la conformità ai livelli richiesti.

Conclusioni

Il produttore petrolifero ha riscontrato che il dispositivo FLT93S FlexSwitch è una soluzione economica ed efficace per il rilevamento dell’interfaccia tra azoto gassoso e petrolio greggio nel proprio sistema di pulitura. Il team ha apprezzato la funzione dell’uscita di allarme con contatto a relè semplice e il design a prova di guasto, dotato di sblocco del secondo contatto a relè per il rilevamento dei problemi di alimentazione.

Inoltre, l’interruttore di interfaccia senza parti mobili è praticamente esente da manutenzione, consentendo al produttore di risparmiare sui tempi e sui costi di esercizio. Il produttore ha scelto il dispositivo FLT93S per le operazioni di pulitura dei tubi multipli.

Figura 3: Applicazioni con sistemi di pulitura con FCI FLT93 S FlexSwitch installato per misurare l’interfaccia tra petrolio greggio e azoto gassoso