Ridurre i costi del gas naturale e le emissioni per i birrifici grazie a misuratori di portata più precisi e affidabili per controllare la combustione. Steve Craig, Fluid Components International (FCI)

Indipendentemente dal fatto che i consumatori scelgano di consumare una pilsner, una ale o un altro tipo di birra, oggi quasi tutti i birrifici si concentrano sui costi energetici del processo di produzione (gas naturale) e sulla conformità ambientale dell’impianto (emissioni di gas di scarico). La mancata attenzione all’efficienza di questi processi nei birrifici o in qualsiasi altro tipo di impianto di lavorazione di alimenti e bevande può portare a problemi di competitività dei costi e a multe salate.

Ridurre i costi del gas naturale e le emissioni di inquinanti: la sfida per i birrifici.

I birrifici moderni non devono solo produrre un prodotto popolare e rinfrescante, ma anche ridurre costantemente i costi e le emissioni di anidride carbonica, controllando rigorosamente l’uso del gas naturale, i livelli di CO2 residua e i gas di scarico misti.

Dal riscaldamento del gas naturale dei serbatoi di fermentazione al recupero dei gas di scarto per la produzione di energia elettrica in co-gen o per i sistemi di cogenerazione di calore ed energia (CHP), fino alla combustione in torcia, l’accento è posto sull’efficienza del processo e sulla protezione dell’ambiente.

La sfida: ridurre i costi del gas naturale e le emissioni nei birrifici

Il team dello stabilimento di un grande birrificio artigianale nella contea di San Diego, nella California meridionale, ha contattato Fluid Components International (FCI) per affrontare il duplice obiettivo di ridurre il consumo di gas naturale (costo) e di diminuire le emissioni di gas di scarico. I costi dell’energia elettrica e del gas naturale in California sono tra i più alti della nazione. Lo stato è anche noto per le sue normative ambientali, che possono superare gli standard nazionali e quelli di molti altri stati.

Secondo un rapporto pubblicato dall’American Brewing Association, “esistono molte soluzioni ottimali per l’efficienza e la conservazione dell’energia che possono essere facilmente incorporate nelle operazioni ordinarie, nonché soluzioni che

possono andare oltre la riduzione dei gas serra e portare a riduzioni dei costi operativi, a fonti di reddito aggiuntive e

a nuove iniziative comunitarie”. Queste soluzioni aiutano i produttori di birra a risparmiare e a diventare leader del

settore nelle pratiche sostenibili”. Secondo una guida dell’American Brewing Association, il costo medio

dell’energia per barile di birra prodotto da un produttore artigianale varia da 3,34 a 4,26 dollari per barile. Il costo

energetico di un produttore di birra artigianale è superiore a quello dei grandi birrifici industriali.

Come controllare la combustione

C’è una cosa che tutti i produttori di birra hanno in comune quando si tratta di controllare il consumo di gas naturale e la gestione dei gas di scarico. Che siano micro, artigianali o grandi colossi industriali, tutti i birrifici dipendono da una strumentazione di misurazione della portata dell’aria, del gas naturale e dei gas di scarico accurata e costante, che deve funzionare in condizioni difficili e variabili. Ciò che non viene misurato con precisione non può essere controllato per ottimizzare l’efficienza del processo di birrificazione.

Quattro fattori chiave

Per ridurre il consumo di gas naturale, è importante che i produttori di birra e gli altri impiantisti conoscano e controllino il potere calorifico del gas naturale immesso nelle caldaie per la produzione di vapore utilizzato per il riscaldamento dei bollitori e per la produzione di acqua calda. Per raggiungere questo obiettivo, ci sono quattro fattori chiave che gli impiantisti devono considerare quando ottimizzano tutti i processi di riscaldamento che coinvolgono bollitori, caldaie, ecc.

1. Rapporto di combustione stechiometrico del processo

Il punto stechiometrico nei processi a gas naturale ben controllati è quello in cui la miscela di combustibile e aria è ottimale. Se l’aria è troppo poca, il fuoco del bruciatore non raggiunge il suo pieno potenziale di riscaldamento calorimetrico e il gas naturale viene sprecato perché impiega più tempo del necessario per raggiungere e mantenere i livelli di riscaldamento richiesti per i bruciatori o le caldaie a vapore .Quando la miscela di combustibile è troppo ricca di aria, è possibile che si verifichi un eccesso di emissioni di ossido di azoto (NOx), un gas altamente reattivo e un inquinante tossico.

L’NOx si presenta spesso come un gas brunastro. È un forte agente ossidante e svolge un ruolo importante nelle reazioni atmosferiche con i composti organici volatili (COV) che producono ozono nelle calde giornate estive.

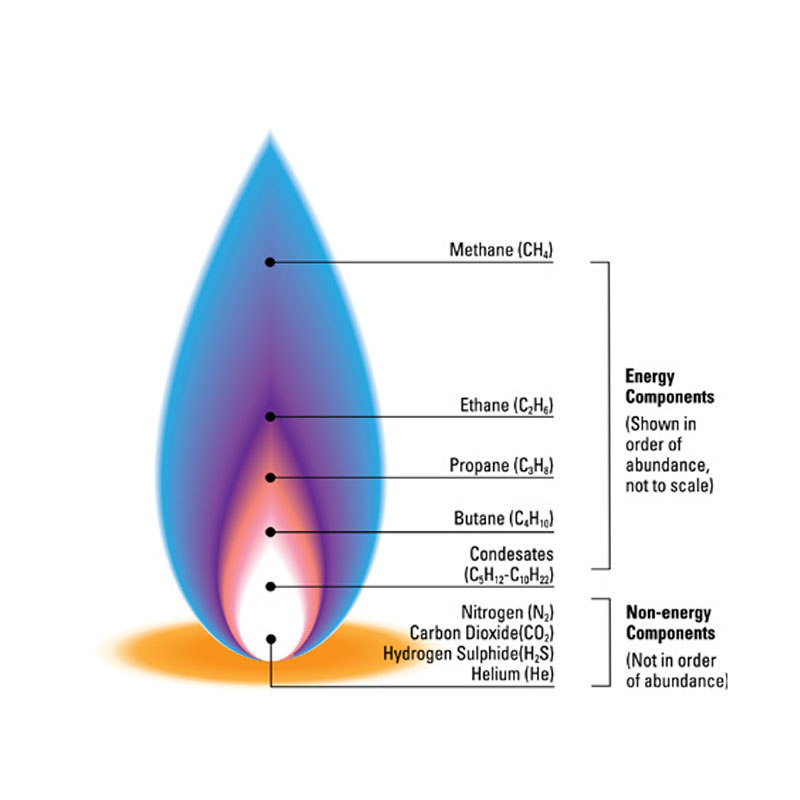

2. Effetti della composizione del gas

La composizione del gas naturale varia un po’ in tutto il mondo, così come a livello stagionale, con inverni molto freddi e condizioni estive calde e umide. I componenti energetici primari del gas naturale sono metano, etano, propano, butano e condensati. I componenti non energetici sono azoto, anidride carbonica, idrogeno solforato ed elio. La miscela di questi componenti può influenzare la densità del gas, il potere calorifico e quindi, a sua volta la strumentazione dell’impianto. Alcuni strumenti di portata termica, tuttavia, sono disponibili con gruppi di calibrazione multipli, che possono cambiare automaticamente a seconda della stagione o in qualsiasi momento, quando gli analizzatori di gas in linea indicano cambiamenti nella miscela di gas per garantire il mantenimento del corretto rapporto aria/gas per l’efficienza del riscaldamento

3. Variabilità del processo – Range di Turndown

I processi di produzione di birra e di altri prodotti alimentari o farmaceutici operano spesso a livelli di produzione variabili, il che significa che anche le quantità di gas naturale necessarie per il riscaldamento sono variabili. Alcuni dei motivi sono la lavorazione di più prodotti sulla stessa linea, la domanda stagionale, i cicli di lavaggio, la manutenzione programmata, i cambi di turno, ecc. Per la misurazione più accurata della portata di gas e aria, un flusso stazionario simile a quello di laboratorio è generalmente il più facile da misurare. Per questo motivo, nella realtà dell’impianto, è importante capire il potenziale range di portata completo del gas da misurare – noto anche come range di turndown -dalle portate più basse a quelle più alte e se l’accuratezza della misura di portata prevista sarà disponibile sull’intero range di portata.

4. Accuratezza e ripetibilità del misuratore di portata

Per ottenere il livello di accuratezza di misurazione della portata desiderato, l’ingegnere di processo o dell’ impianto deve definire il range di portata del processo richiesto, l’accuratezza di misurazione della portata desiderata e il rapporto di turndown previsto. Ad esempio, alcuni processi richiedono un avvio rapido con un riscaldamento inizialmente veloce, per poi tornare a uno stato stazionario molto più basso o a una funzione di standby tra un batch e l’altro. La velocità di queste variazioni della portata del gas può influire sull’ accuratezza della misurazione. Le principali tecnologie di misurazione della portata del gas naturale disponibili – Coriolis, pressione differenziale, termica, ultrasuoni e vortex – variano tutte in termini di accuratezza specificata da ± 0,5% in su, a seconda dei range di turndown da 1.000:1 a 8:1 ( in base alla tecnologia di rilevamento). Per il riscaldamento a gas naturale, il rilevamento termico della portata offre i vantaggi di un ampio range di portata, ampi turndown e una precisione di ± 0,75%.

Soluzioni per i produttori

Per il produttore di birra della contea di San Diego e per altri che si preoccupano del controllo dei costi del gas naturale e dei livelli di emissioni di gas di scarico, il misuratore di portata della serie ST75 di FCI è stata una scelta immediata. Ottimizza i complessi processi di riscaldamento a vapore dei serbatoi difermentazione misurando con precisione il rapporto trail gas combustibile della caldaia e l’aria, per ottenere lacombustione più efficiente e ridurre i costi di consumodel gas e le emissioni.Anche il gas CO2 prodotto naturalmente durante ilprocesso di produzione della birra e l’eventuale gas CO2 aggiuntivo necessario per la finitura della birrarichiedono una misurazione accurata della portata. Imisuratori di portata termici come l’ST75, con la solidae affidabile tecnologia a dispersione termica, sonoprogettati specificamente per questi processi di piccoledimensioni, da 0,25 pollici a 2 pollici.Il team dell’impianto del produttore di birra dellacontea di San Diego ha apprezzato il funzionamentodell’ST75 in un ampio range di portata, da 0,01 SCFM a559 SCFM (da 0,01 NCMH a 950 NCMH). Per lecondizioni di processo variabili, gli ingegneri diprocesso hanno apprezzato l’ampio range di turndowndell’ST75, che può essere preimpostato in fabbrica da10:1 a 100:1, con range superiori opzionali disponibili su richiesta.

Grazie alla compensazione della temperatura incorporata, l’ST75 mantiene prestazioni costanti anche in ambienti industriali caldi e difficili. Gli ingegneri del birrificio hanno concluso che l’accuratezza standard del misuratore, pari a ± 1% della lettura con una ripetibilità di ± 0,5% a temperature variabili, sarebbe stata adeguata per raggiungere gli obiettivi di miglioramento del controllo dei costi di processo. Con l’aggiunta di un regolatore di portata Vortab come elemento di spool, i misuratori modello ST75V oST75AV sono ideali per le installazioni in birrerie con tratti rettilinei limitati e/o per operare in range di portata transitori con una precisione di ± 1% in lettura,± 0,5% a fondo scala. Anche in questo caso, il team dell’impianto di produzione della birra ha apprezzato la flessibilità dell’opzione del regolatore di portata rispetto alla disposizione delle attrezzature preesistenti.

Ideale per recipienti o serbatoi di fermentazione,forni, camere termiche e fornaci, l’ST75 è dotato di funzionalità di montaggio remoto per ambienti pericolosi o affollati e include le principali approvazioni di sicurezza Ex a livello mondiale. Il trasmettitore a montaggio remoto, che include un display digitale, può essere montato a 15 metri di distanza dal sensore di portata nella tubazione di processo e collegato tramite due connessioni FNPT o M da 0,50 pollici. Le doppie uscite standard 4-20 mA completamente scalabili del misuratore sono assegnabili dall’utente alla portata e/o alla temperatura e a un’uscita a impulsi 0-1 kHz della portata totale. Lo strumento può essere ordinato per l’alimentazione in ingresso da 18 Vdc a 36 Vdc o da 85Vac a 265 Vac, con o senza display digitale LCD incorporato.

Grazie alla misurazione diretta della portata, il misuratore termico elimina i costosi sensori dipressione e temperatura aggiuntivi, i computer diportata o altri dispositivi richiesti da orifizi tarati, Venturi, vortex e altri misuratori volumetrici. Inoltre, il misuratore non richiede praticamente alcuna manutenzione e ha un basso costo di vita, conquistando così l’attenzione del team di produttori di birra più attenti ai costi.

Conclusioni

Gli obiettivi di efficienza energetica fissati dai produttori di birra e da altri impianti di lavorazione di alimenti e bevande iniziano in genere con il monitoraggio delle bollette energetiche. Prima o poi, però, la definizione di indicatori chiave di prestazione (KPI) si sposta a livello di strumentazione di processo, fino ai misuratori di portata nella birreria. Il miglioramento dell’efficienza del processo di riscaldamento non può avvenire senza misuratori di portata più precisi e affidabili per controllare la combustione. Il team di questo birrificio, come molti altri che si affidano al riscaldamento a gas naturale, sta scoprendo che il passaggio ai misuratori di portata termici si ripaga da solo e mantiene i risparmi sui costi energetici per ottenere profitti e dividendi futuri, proteggendo al contempo il pianeta.

Per un birrificio virtuoso, ridurre i costi del gas naturale e le emissioni inquinanti è possibile, sostenibile economicamente e attuabile in tempi contenuti.