La conversione consente il rilevamento precoce dei difetti nella pressofusione di metalli leggeri di BMW: il ruolo delle valvole a ghigliottina.

Mr. Josef Gibis

Nella pressofusione a bassa pressione, come nel caso dei blocchi motore in metallo leggero, i macchinari di fusione vengono riempiti pressurizzando i forni. Ciò richiede un controllo della pressione estremamente preciso lungo curve di pressione definite, per poter produrre una colata di alta qualità e, ad esempio, per evitare che i pilastri metallici si spostino nello stampo. Ad ogni modo, BMW ha sostituito il controllo di pressione precedentemente utilizzato a questo scopo nella fonderia di metalli leggeri di Landshut con una singola valvola a ghigliottina di Schubert & Salzer Control Systems. L’eccezionale qualità del controllo e la rapida capacità di reazione delle valvole a saracinesca hanno consentito di seguire le curve di pressione in modo preciso e riproducibile. Inoltre, offrono la possibilità di compensare le influenze del processo quando vengono utilizzati forni di dimensioni diverse.

Nel processo di pressofusione a bassa pressione, il forno di fusione viene pressurizzato in modo che il metallo fuso fluisca lungo un tubo di risalita fino ai macchinari di fusione. Per garantire che la forma completa del pezzo sia riempita in modo uniforme, è assolutamente necessario un aumento controllato della pressione.

Il profilo di pressione è fondamentale per la qualità del processo di colata.

Per riprodurre di volta in volta queste curve di pressione, è necessario un controllo della pressione regolabile in modo sensibile. Ciò non solo impedisce le fluttuazioni di pressione, ma facilita anche le diverse velocità di riempimento dello stampo per ottimizzare il riempimento di fusioni con sezioni trasversali diverse.

Sviluppatore di software Dipl. Ing. Dietmar Reithmeier

“Gli organi della valvola utilizzati in precedenza erano ad azionamento digitale e reagivano molto rapidamente. Tuttavia, grazie alla sua struttura speciale, la valvola a ghigliottina utilizzata ora non solo reagisce in modo relativamente rapido, ma offre anche l’opportunità di rilevare i guasti. Questa caratteristica ci dà la possibilità di soddisfare qualsiasi tipo di forno con un solo valore di Kvs”, ha dichiarato l’Ing. Dietmar Reithmeier della HISTA Elektroanlagenbau GmbH di Neutraubling, a cui è stata commissionata la tecnologia di controllo.

BMW dispone di un know-how completo in questo settore e sta ottenendo un elevato grado di successo nel lavorare con curve di pressione di fusione definite con precisione per le diverse versioni dei componenti. In precedenza, per seguire la curva di pressione era stato utilizzato un cosiddetto organo di valvole con 13 valvole ad azionamento digitale di diverse dimensioni. Sebbene questo controllo della pressione fosse preciso, vi era un problema in quanto non era immediatamente evidente quando una valvola si guastava. Il punto critico era che la curva di pressione non veniva più seguita secondo i dati di riferimento e l’operatore non era in grado di rilevarlo. Pertanto, un guasto alla valvola di questo tipo poteva essere rilevato solo da difetti nella fusione una volta terminata.

Josef Gibis, che lavora in BMW da 25 anni ed è attualmente responsabile a Landshut dello sviluppo e della progettazione dei processi nell’area della fonderia di metalli leggeri, non poteva rassegnarsi a questo vincolo. Ha cercato una soluzione per le valvole che offrisse una maggiore affidabilità del processo. Tale soluzione avrebbe dovuto:

• Mostrare un alto livello di qualità con una risposta di controllo molto rapida,

• Rilevare autonomamente i guasti e risolverli immediatamente,

• Non richiedere manutenzione e offrire un buon rapporto qualità-prezzo.

L’azienda HISTA Elektroanlagenbau GmbH di Neutraubling, incaricata di aggiornare le attività della fonderia e di sviluppare un nuovo software per i processi di controllo completi, ha proposto di utilizzare la valvola a ghigliottina 8021 di Schubert & Salzer Control Systems, già adottata in altri impianti.

Valvole a ghigliottina: i vantaggi legati al flusso e valori di Kvs variabili

La valvola a ghigliottina offre la possibilità di modificare in modo semplice e quasi infinito le caratteristiche operative della valvola, ovvero i valori Kvs in funzione dell’apertura della valvola. Ciò può essere fatto in modo semplice e pressoché in ogni modo immaginabile mediante una configurazione appropriata della forma della fessura nei dischi scorrevoli. Dopo due brevi colloqui in loco, gli specialisti di Schubert & Salzer hanno calcolato un valore Kvs di 1,7 per la fonderia BMW di Landshut. Tuttavia, poiché forni di diverse dimensioni, da 1.000 a 2.500 kg, sono utilizzati in modo intercambiabile in un impianto di fusione, rendendo indispensabile la compensazione di eventuali effetti di processo, la valvola a ghigliottina è stata selezionata con un valore Kvs di 5 a parità di caratteristiche. Di conseguenza, la valvola a ghigliottina non solo consente di seguire con precisione le curve di pressione, ma ha anche una capacità sufficiente, con un’apertura più ampia, per reagire alle perdite, pur riuscendo a dosare il più possibile.

Eccezionale rangeability ed eccellente qualità di controllo

L’ottimo rendimento, in particolare della valvola a ghigliottina, è fondamentale per l’eccellente qualità del controllo. Percorsi di posizionamento brevi, masse mobili ridotte e forze di azionamento ridotte sono i parametri più importanti per ottenere tempi di reazione brevi con una risoluzione ottimale della posizione della corsa. La valvola a ghigliottina offre tutte queste caratteristiche in un unico pacchetto. La distanza tipica tra “aperto” e “chiuso” è di soli 6-9 mm.

Le valvole a ghigliottina sono una soluzione economicamente molto efficiente per una moltitudine di applicazioni. Essendo disponibili in diversi materiali e in combinazione con tutti i posizionatori convenzionali, possono essere utilizzate praticamente in tutti i settori industriali e in tutte le applicazioni. Le valvole a ghigliottina sono prodotte:

• nelle dimensioni da DN 15 a DN 250

• per pressioni fino a PN 160 e

• per temperature del fluido comprese tra – 200 °C e + 530 °C.

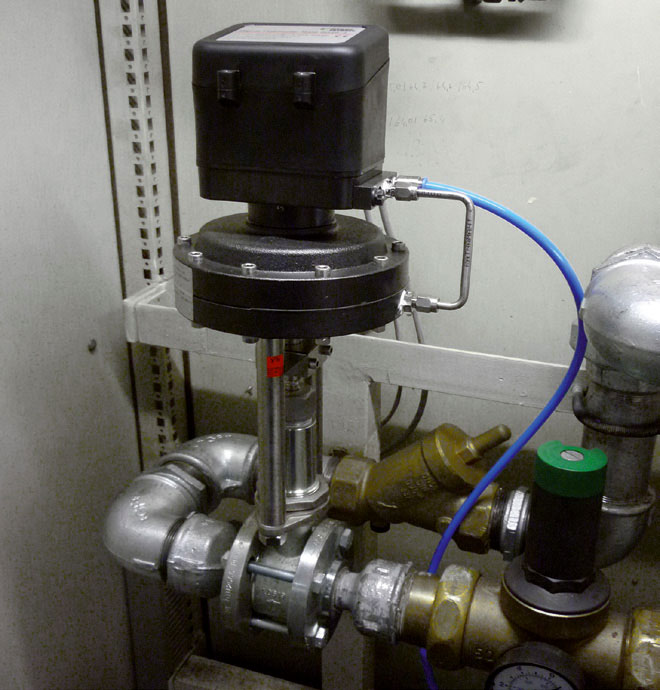

Macchina di fusione per la fusione di un basamento

Valvole a ghigliottina coinvolte nella tecnologia di processo

La valvola a ghigliottina è azionata in BMW dal posizionatore digitale 8049 di Schubert & Salzer. Questo sistema di circuito di controllo elettronico, altamente preciso, è stato sviluppato per il posizionamento esatto delle valvole di controllo. Utilizzando il software di configurazione DeviceConfig V7, è disponibile una vasta gamma di possibilità per impostare i parametri del posizionatore, come:

• range del segnale di setpoint,

• caratteristiche personalizzate per una valvola,

• controllo dell’isteresi,

• direzione di funzionamento,

• configurazione dell’uscita di allarme,

• valori critici per gli allarmi di manutenzione.

Utilizzando questo posizionatore, le valvole a ghigliottina sono collegate direttamente al sistema di controllo della fonderia ed emettono messaggi relativi ai dati di manutenzione e diagnostica e ai guasti.

Dopo aver completato con successo la fase di prova con la valvola a ghigliottina per il controllo delle pressioni di fusione, BMW ha ordinato l’aggiornamento di un’unità di fusione. “Eravamo alla ricerca di una valvola che soddisfacesse i nostri requisiti di controllo più elevati, che potesse essere utilizzata per forni di tutte le dimensioni e che, di conseguenza, offrisse ulteriori possibilità di compensare gli effetti del processo”, ha dichiarato Gibis, guardando al passato. “Siamo rimasti stupiti dalla precisione con cui queste valvole a ghigliottina soddisfano questi difficili requisiti di controllo”.

Alla luce di queste esperienze, BMW ha recentemente emesso un ordine per sostituire gli strumenti di controllo della pressione di altre nove unità di fusione di metalli leggeri con valvole a ghigliottina. È stata indetta una gara d’appalto per altre 16 unità.

Valvola di controllo della pressione del forno