Consistenza e affidabilità dei trasmettitori di vibrazione Honeywell Versatilis a confronto con i sensori di vibrazione cablati per prevenire i guasti dei componenti e ridurre al minimo i tempi di inattività

Problema:

Negli impianti di produzione di catalizzatori, problemi critici come l’affaticamento dei materiali, i cuscinetti difettosi, lo squilibrio, il disallineamento degli assi e gli ingranaggi danneggiati delle apparecchiature interrompono spesso le operazioni.

Questi guasti meccanici possono causare tempi di fermo significativi, riduzione dell’efficienza produttiva e aumento dei costi di manutenzione. Identificare tempestivamente questi problemi è fondamentale per mantenere il funzionamento continuo e la sostenibilità a lungo termine dell’impianto.

Soluzione

Considerando il ruolo critico di ventilatori e motori nell’impianto di produzione di catalizzatori, il funzionamento ininterrotto è fondamentale. A.Hock, partner commerciale di Honeywell, ha sviluppato una easybox che utilizza la tecnologia LoRaWAN per il recupero dei dati e ha distribuito otto trasmettitori di vibrazioni Honeywell Versatilis nell’impianto di produzione di catalizzatori, dove il funzionamento ininterrotto di ventole e motori è fondamentale. Il trasmettitore Honeywell Versatilis, una piattaforma di rilevamento versatile, a basso consumo e multivariabile, supporta vibrazioni a 3 assi, temperatura superficiale, acustica audio e altri parametri ambientali. Incorpora il protocollo avanzato LoRaWAN® e fornisce un’opzione BLE per la configurazione del sensore e la diagnostica locale tramite l’intuitiva applicazione mobile Honeywell Versatilis Connect. Questi sensori sono stati installati su motori per ventilatori di potenza superiore a 75KW, fondamentali per le operazioni dell’impianto.

Osservazione e analisi:

I dati raccolti dalla fine del 2023 sono stati analizzati secondo gli standard DIN ISO 10816-3 (Tabella 1). Inoltre, è stato effettuato un confronto dei dati di vibrazione utilizzando un data logger di vibrazione convenzionale. L’obiettivo era quello di verificare l’equivalenza dell’accuratezza dei dati tra le due metodologie. Il posizionamento dei sensori ha svolto un ruolo fondamentale nell’acquisizione di dati completi sulle vibrazioni. L’apparecchiatura in questione è stata classificata come macchina media.

CONCLUSIONI:

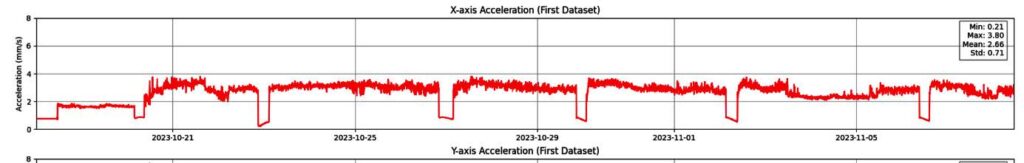

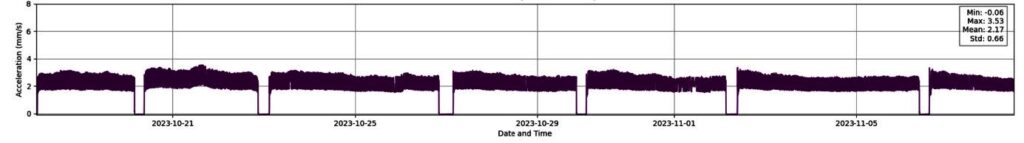

• Misure wireless vs. misure cablate: I dati del trasmettitore Honeywell Versatilis sono stati coerentemente allineati con quelli del sensore cablato convenzionale, indicando un’affidabilità simile nella valutazione delle condizioni del motore (Figura 1). Facendo riferimento ai valori statistici dellamedia rms indicati nella Figura 2 e nella Figura 3, si può osservare che il valore medio del sensore Versatilis rientra nel 10-20% del valore medio dei sensori cablati.

• Installazione e monitoraggio dei sensori: La corretta installazione dei sensori è fondamentale per il monitoraggio continuo dei componenti rotanti, in linea con gli standard ISO 10816. Considerando il valoremedio rms ottenuto da entrambi i sensori, l’apparecchiatura rientra nella zona di funzionamento non limitato (verde) (Tabella 1, indicata con un riquadro tratteggiato viola).

• Facile integrazione senza infrastrutture aggiuntive: LoRaWAN Easybox consente un monitoraggio completo senza bisogno di infrastrutture aggiuntive.

• Pannello di controllo con sistema di allarme rapido: L’implementazione di un pannello di controllo con un sistema di allarme anticipato a semaforo consente al personale di manutenzione di affrontare tempestivamente i problemi prima che portino a un guasto del componente. Inoltre, consente di monitorare altri parametri (Figura 4). La soglia di guasto può essere facilmente impostata utilizzando l’applicazione Honeywell Versatilis Connect.

L’integrazione della tecnologia dei sensori wireless, l’analisi meticolosa dei dati e i sistemi di allarme avanzati hanno creato una solida base per la manutenzione preventiva all’interno dell’impianto chimico, raggiungendo l’obiettivo prefissato. Dato il successo ottenuto nell’eguagliare le prestazioni dei sistemi cablati, il cliente è ora intenzionato a integrare le funzionalità di manutenzione remota con il monitoraggio in tempo reale esistente. Questo miglioramento migliorerà ulteriormente le operazioni dell’impianto chimico, ottimizzando sia l’efficienza che l’affidabilità.